Lớp lót lốc xoáy chống mài mòn được làm từ Alumina

Miêu tả cụ thể

Phần thân chính của lốc xoáy bao gồm một bộ giảm tốc hoặc một lớp lót hình nón thuôn nhọn từ đường kính lớn hơn đến đường kính nhỏ hơn dọc theo chiều dài của nó.

Giải pháp chống mài mòn cho lốc xoáy

Vì các vật liệu được tách ra trong máy lốc xoáy có độ mài mòn cao nên điều quan trọng là phải có lớp lót lốc xoáy có thể chịu được sự khắc nghiệt của công việc.Alumina có độ tinh khiết cực cao có thể được sử dụng để tăng tuổi thọ và hiệu suất làm việc của lốc xoáy và có thể được tạo hình tùy chỉnh để phù hợp với mọi hình dạng;từ đường ống dẫn đến cửa vào, thiết bị tìm xoáy và cửa ra đỉnh cho đến tâm hình nón của lốc xoáy.

Các thành phần lốc xoáy thường bị mài mòn

Có nhiều bộ phận trong cụm lốc xoáy phải chịu điều kiện mài mòn cao.Taylor Ceramic Engineering có thể cung cấp nhiều loại vật liệu chống mài mòn này để kéo dài tuổi thọ linh kiện.Một số bộ phận mà chúng tôi thường cung cấp bao gồm:

· Ống lót hình trụ và ống thu nhỏ

· Cửa vào

· Cửa hàng

· Cái vòi

· Chèn

· Phần nón trên, giữa và dưới

· Máy dò xoáy

· Hầu như bất kỳ bề mặt nào bị mài mòn!

Định dạng lót chống mài mòn

Có thể sử dụng nhiều loại kỹ thuật lót chống mài mòn;từ các phần chèn nguyên khối đến các phần được lát gạch.

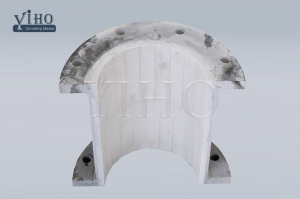

Phần nguyên khối

YIHO có vị trí độc đáo để có thể sản xuất các hình dạng nguyên khối nhỏ và lớn trong khung thời gian ngắn.Những phần này có thể được tùy chỉnh thực hiện để phù hợp với yêu cầu chính xác của bạn.

Các phần nguyên khối có ưu điểm là cài đặt nhanh hơn nhiều, do đó giảm thời gian ngừng hoạt động.

Phần lát gạch

Bởi vì hầu hết các bề mặt liên quan đến tổ hợp lốc xoáy đều cong nên Taylor Ceramic Engineering có thể thiết kế các loại gạch có hình dạng chính xác theo yêu cầu.

Gạch phẳng trên bề mặt cong thường để lại một loạt các phẳng tỏa tròn xung quanh bề mặt bên trong của lốc xoáy.Điều này không chỉ làm gián đoạn dòng nguyên liệu mà còn làm tăng độ mài mòn trên bề mặt lát gạch và do đó làm giảm tuổi thọ thiết bị.Tuy nhiên, việc sử dụng gạch cong được thiết kế phù hợp với hình dạng yêu cầu sẽ làm giảm sự gián đoạn và tăng dòng nguyên liệu, từ đó nâng cao hiệu quả của thiết bị.

| Loại | HC90 | HC92 | HC95 | HCT95 | HC99 | HC-ZTA | ZrO2 |

| Al2O3 | ≥90% | ≥92% | ≥95% | ≥ 95% | ≥ 99% | ≥75% | / |

| ZrO2 | / | / | / | / | / | ≥21% | ≥95% |

| Tỉ trọng | ≥3,50g/ cm3 | ≥3,60g/cm23 | ≥3,65g/cm23 | ≥3,70g/cm23 | ≥3,83g/cm3 | ≥4,10g/cm23 | ≥5,90g/cm23 |

| Hấp thụ nước | .10,1% | .10,1% | .10,1% | .10,1% | .10,1% | .10,1% | .10,1% |

| HV 20 | ≥900 | ≥950 | ≥1000 | ≥1100 | ≥1200 | ≥1350 | ≥1100 |

| Độ cứng đá HRA | ≥80 | ≥82 | ≥85 | ≥88 | ≥90 | ≥90 | ≥88 |

| Độ bền uốn MPa | ≥180 | ≥220 | ≥250 | ≥300 | ≥330 | ≥400 | ≥800 |

| Cường độ nén MPa | ≥970 | ≥1050 | ≥1300 | ≥1600 | ≥1800 | ≥2000 | / |

| Độ bền gãy xương KIc MPam 1/2 | ≥3,5 | ≥3,7 | ≥3,8 | ≥4.0 | ≥4,2 | ≥4,5 | ≥7,0 |

| Khối lượng mặc | .28 cm3 | .25cm3 | .20,20cm3 | .15cm3 | .10,10 cm3 | .0.05cm3 | .0.02cm3 |